Generalüberholung des Kompressors einer LDPE-Produktionslinie führt zu voller Verfügbarkeit

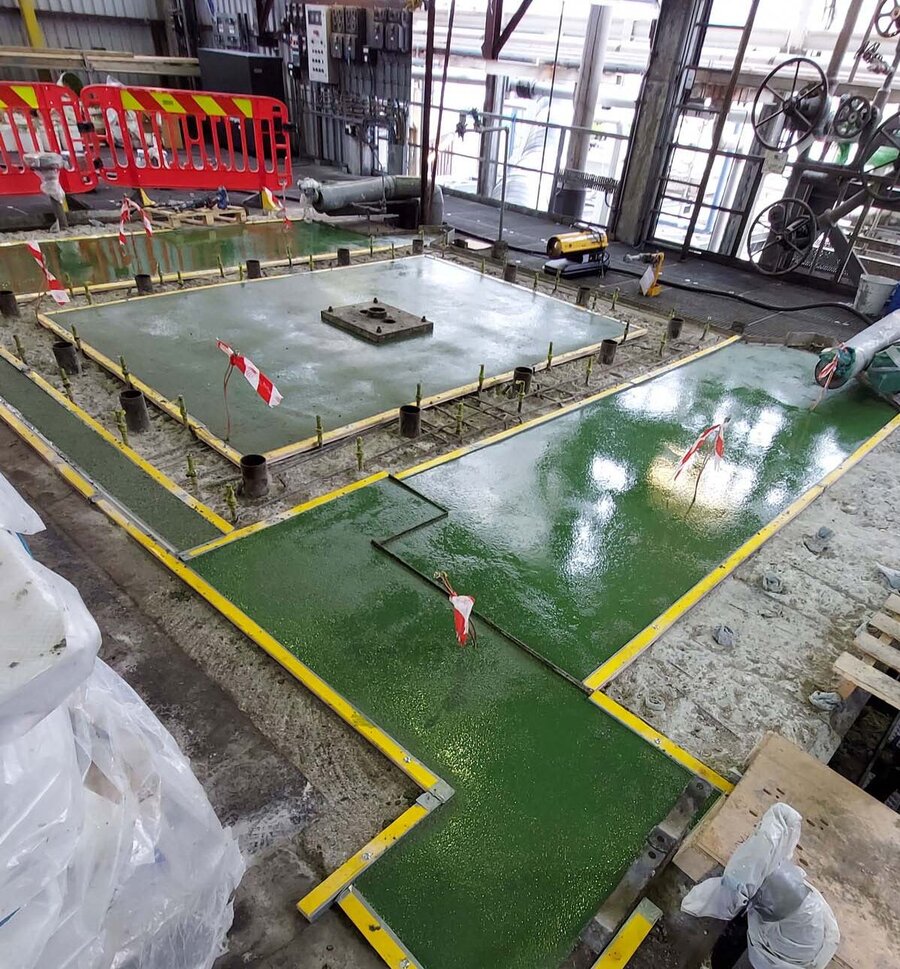

Ein Chemieunternehmen in Skandinavien betreibt eine LDPE-Anlage mit zwei Produktionslinien. Die 45 Jahre alten Hyper- und Booster-/Primär-Kompressoren der Linie 2 mussten überholt und vollständig entfernt werden, um umfangreiche Reparaturen am Fundament durchführen zu können.

Unser 16-köpfiges Team vor Ort arbeitete in zwei Schichten, um die Kompressoren rechtzeitig wieder in Betrieb zu nehmen. Unser Kunde schätzte es, einen einzigen Ansprechpartner zu haben, der die Kommunikation erleichterte und Schnittstellen reduzierte, und lobte unsere professionelle Planung sowie die kurze Ausfallzeit der Kompressoren.

Unser Team arbeitete Hand in Hand mit dem Team von Burckhardt Compression. Dank der guten Zusammenarbeit vor Ort und der professionellen Vorbereitung hatten wir keine Sicherheitsvorfälle und konnten die Überholung termingerecht abschliessen.

Das sagt der Kunde

Herausforderungen des Kunden

- Über 45 Jahre alte Kompressoren in der LDPE-Linie 2

- Nur sechs Wochen für alle Wartungsarbeiten, um die Ausfallzeit so kurz wie möglich zu halten

- Keine geeignete Werkstatt für die Bearbeitung des Kurbelgehäuses in der Nähe des Standorts verfügbar

- Wechselnde Temperaturbedingungen

Technische Daten

| Hersteller | Burckhardt Compression | Nicht-Burckhardt |

|---|---|---|

| Typ | Hyper F8 | Booster / Primary 6 HHE-VG-3-2-1 |

| Leistung | 7’500 kW / 10’000 PS | 1’650 kW / 2’200 PS |

| Drehzahl | 188 U/min | 300 U/min |

| Gas | C₂H₄ | C₂H₄ |

| Saugdruck | 243 bara / 3’520 psia | 1.0 bara / 14 psia |

| Enddruck | 2’415 bara / 35’026 psia | 250 bara / 3’625 psia |

| Schmierung | ja | ja |

Unsere Lösung

- Professionelle und detaillierte Planung sowie Koordination aller Aktivitäten

- Vollständige Entfernung beider Kompressoren von ihren Fundamenten

- Installation, Nivellierung und Messung beider Kurbelgehäuse in separatem Zelt vor Ort, um die Temperatur stabil zu halten und die erforderlichen Toleranzen der Bearbeitung zu gewährleisten

- Reverse Engineering an Fremdkompressorteilen

- Flexibilität und Schnelligkeit bei notwendigen Änderungen des Umfangs

- Team von 13 Servicetechnikern, einem Standortkoordinator und zwei Supervisorn vor Ort in Zwei-Schicht-Betrieb

Kundennutzen

- Keine Sicherheitsvorfälle

- Projektausführung innerhalb von nur sechs Wochen

- Einfache Kommunikation mit nur einem einzigen Ansprechpartner

- Reduzierung von Schnittstellen

- Reduktion von Vibrationen

- Beseitigung von Ölleckagen

- Success Stories

- Petrochemie und Chemie

- Hyperkompressoren

- Überholungs- und Trockendockservices

- Weltweite Reparaturservices

- Non-Burckhardt

Aktuelles

Burckhardt Compression kündigt Führungswechsel in der Services Division an

Ad hoc-Mitteilung gemäss Art. 53 KR

12. Januar 2026