Applikationen

Kompressorlösungen für Ihre Applikationen

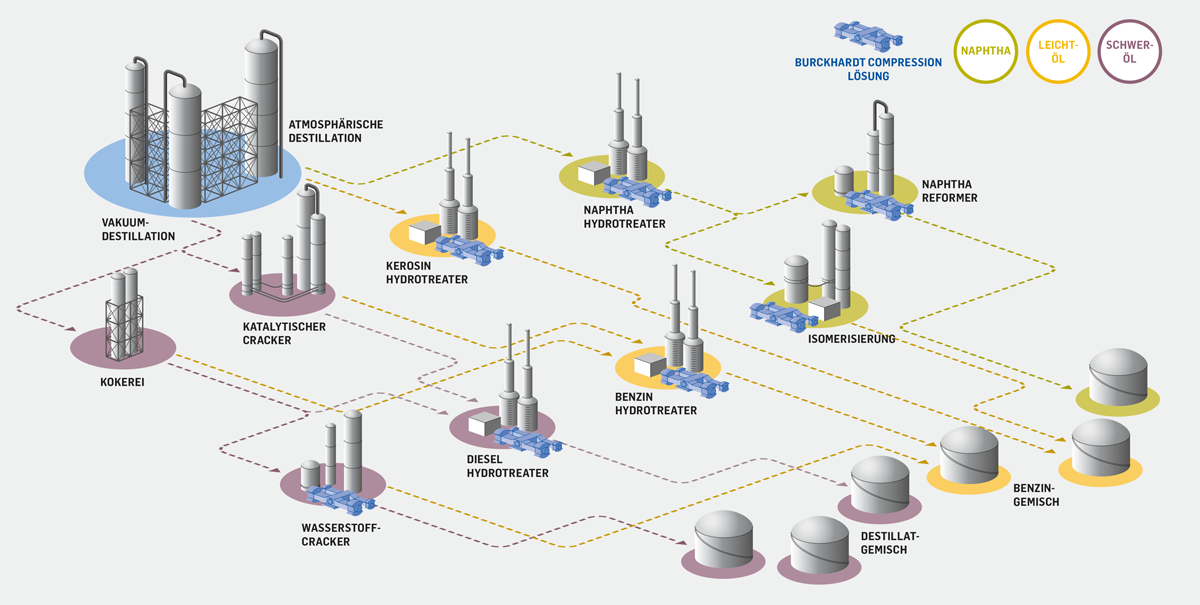

Burckhardt Compression bietet ein komplettes Portfolio an API 618 Prozessgas-Kompressoren für sämtliche Raffinerieprozesse an, bei denen Kolbenkompressoren eingesetzt werden. Klicken Sie auf eine Applikation um mehr zu erfahren.

Hydrotreating

Hydrotreating ist ein gängiger Raffinerieprozess zur Reduzierung von Schwefel, Stickstoff und Aromastoffen bei gleichzeitiger Optimierung von Cetan-/Oktanzahl, Dichte und Rauchpunkt. Beim Hydrotreating-Prozess reagieren Ölfraktionen mit Wasserstoff in der Gegenwart eines Katalysators und erzeugen hochwertige, reine Produkte. Bei der Produktion von Ultra-Low-Sulfur Diesel (ULSD, ultra-schwefelarmem Diesel) (<10 ppm) liegen die Temperaturen üblicherweise im Bereich von 350–390° C und der Druck zwischen 60–90 bara. Der Kern jedes Hydrotreating-Prozesses ist der Reaktorbereich mit Hochdruck-Reaktorbehälter, speziellem Katalysator- und Reaktortechnologie.

Höchste Prozessanforderungen

Die Kompressor-Lösung von Burckhardt Compression erfüllt die höchsten Prozessanforderungen der Kompressoren der Wasserstoff-Versorgung und Recycling-Kompressoren. Als Originalhersteller von Kompressoren mit mehr als 170 Jahren Erfahrung setzen wir Massstäbe in Kompressor Design, Dichtungssysteme und Ventiltechnologie. Dank unseres breit gefächerten betriebseigenen Know-hows können wir die idealen Komponenten für die längste Laufzeiten zwischen Revisionsarbeiten (MTBO) Ihrer Wasserstoff-Kompressoren bestimmen. Dies führt zu maximaler Verfügbarkeit der Hydrotreating-Anlage und einem höheren Raffinerieertrag.

Hydrocracking

Beim Hydrocracking werden komplexe organische Moleküle wie Kerogen oder schwere Kohlenwasserstoffe, durch Brechen von Kohlenstoff/Kohlenstoff-Verbindungen in ihre Ausgangsstoffe, in einfachere Moleküle zerlegt. Das Hydrocracking ist abhängig von der Art und der Qualität des Ausgangsmaterials und der relativen Geschwindigkeit der beiden konkurrierenden Reaktionen, dem Hydrieren und dem Cracken. Schweres aromatisches Ausgangsmaterial wird in einer grossen Hochdruckbandbreite (70 bara/1.000 psia – 140 bara/2.000 psia), bei relativ hohen Temperaturen (400° C/750° F – 800° C/1.500° F) und mithilfe von Wasserstoff sowie speziellen Katalysatoren in leichtere Produkte umgewandelt.

Maximale Verfügbarkeit der Hydrocracking-Anlagen

Die Prozessgas-Kompressor-Lösung API 618 von Burckhardt Compression erfüllt die höchsten Prozessanforderungen der Kompressoren für Wasserstoff-Recycling- und Wasserstoff-Aufbau in Ihren Hydrocracking-Anlagen. Burckhardt Compression bietet seine Kompressor-Lösungen als vollständige, schlüsselfertige Installationen, Konstruktionspakete oder einzelne Kompressoren an. Als Originalhersteller für Kompressoren mit mehr als 170 Jahren Erfahrung setzen wir Massstäbe für führende Ventil- und Dichtungstechnologie. Dank unseres breit gefächerten internen Know-hows können wir die idealen Komponenten für die längste mittlere Zeit zwischen Revisionsarbeiten (MTBO) Ihrer Hydrocracking-Recyclingkompressoren bestimmen. Dies führt zu maximaler Verfügbarkeit der Hydrocracking-Anlage und einem höheren Raffinerieertrag.

Isomerisierung

Isomerisierung ist ein Prozess, bei dem Moleküle in andere Moleküle umgewandelt werden, die über genau dieselben Atome, jedoch in anderer Anordnung, z. B. B-A-C anstelle von A-B-C verfügen (diese verwandten Moleküle werden Isomere genannt). Beim Raffinieren von leichten Naphtha wie Butan C4 oder Pentan C5 zirkuliert der Wasserstoff bei hohen Temperaturen und Hochdruck durch die Isomerisierungsreaktoren, um z. B. die Oktan-/Cetanzahl zu erhöhen. Die Prozessgas-Kompressor-Lösung von Burckhardt Compression erfüllt die höchsten Anforderungen für Recycling-Kompressoren in der Isomerisierungsanlage.

Maximale Verfügbarkeit der Isomerisierungsanlage

Burckhardt Compression bietet seine Kompressor-Lösungen als vollständige, schlüsselfertige Installationen, Konstruktionspakete oder einzelne Kompressoren an. Als Originalhersteller für Kompressoren mit mehr als 170 Jahren Erfahrung setzen wir Massstäbe für langlebige, führende Ventil- und Dichtungslösungen. Dank unseres breit gefächerten internen Know-hows können wir die idealen Komponenten für die längste Laufzeit zwischen Revisionsarbeiten (MTBO) Ihrer Isomerisierungs-Recyclingkompressoren bestimmen. Dies führt zu maximaler Verfügbarkeit der Isomerisierungsanlage und einem höheren Raffinerieertrag.

Reformierung

Katalytische Reformierung ist ein chemischer Prozess zur Umwandlung von schwererem Naphtha (mit üblicherweise niedriger Oktanzahl) in Flüssigprodukte mit hoher Oktanzahl, die Reformate genannt werden. Bei dem Prozess werden lineare Kohlenwasserstoffe mit niedriger Oktanzahl (Paraffine) in verzweigte Alkane (Isoparaffine) und zyklische Naphthene umgewandelt, die dann teilweise dehydriert werden, um hochoktanige aromatische Kohlenwasserstoffe zu erzeugen. Die Dehydrierung erzeugt auch beträchtliche Mengen an Wasserstoffgas als Nebenprodukt, das anderen Raffinerieprozessen wie dem Hydrocracking zugeführt wird. Während der katalytischen Umformung zirkulieren die Wasserstoffrecycling-Kompressoren den Wasserstoff zur katalytischen Umformung mit 5 bis 45 bara unter Wärmezufuhr durch eine Reihe von Heizungen und katalytischen Reaktoren.

Längste Laufzeiten

Die Prozessgas-Kompressorlösung von Burckhardt Compression erfüllt die höchsten Anforderungen für Recycling-Kompressoren in der katalytischen Reformierung. Burckhardt Compression bietet seine Kompressor-Lösungen als vollständige, schlüsselfertige Installationen, Konstruktionspakete oder einzelne Kompressoren an. Als Originalhersteller für Kompressoren mit mehr als 170 Jahren Erfahrung setzen wir Massstäbe für führende Ventil- und Dichtungstechnologie. Dank unseres breit gefächerten internen Know-hows können wir die idealen Komponenten für die längste Laufzeiten zwischen Revisionsarbeiten (MTBO) für Ihre Recyling-Kompressor-Lösungen zur katalytischen Reformierung bestimmen. Dies führt zu maximaler Verfügbarkeit der Anlage und einem maximierten Raffinerieertrag.